EL APPCC EN LAS INSPECCIONES DE SANIDAD II

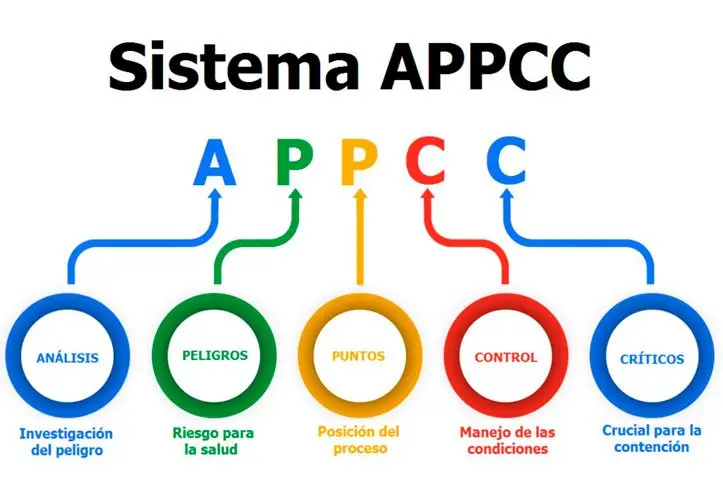

Este segundo y último capítulo sobre la documentación relativa al APPCC (HACCP en inglés) en una inspección de sanidad se centrará en la parte del APPCC propiamente dicha, en la teoría sobre el Análisis de Peligros y Puntos Críticos de Control. La parte de los Planes Generales de Higiene o Prerrequisitos se trató en el anterior artículo.

Al tratarse de la parte mas teórica del sistema, la documentación que puede solicitar la Administración sanitaria se basa principalmente en la que se indica en las directrices del Codex Alimentarius, organización dependiente de la FAO, la Organización de las Naciones Unidas para la Alimentación y la Agricultura.

Toda la información sobre alimentos e higiene alimentaria dependiente del Codex se puede encontrar en este enlace:

Programa Conjunto FAO/OMS sobre Normas Alimentarias

Siempre contando con las diferentes interpretaciones que un miembro de la inspección sanitaria puede tener y dando por seguro que cada inspector es un mundo, hay una serie de indicaciones y documentación mínima que un APPCC debe tener.

A todo ello hay que añadir que también los responsables de calidad y gestión del sistema documental tienen gustos propios, por lo que pueden dar a los documentos sus preferencias personales.

Comenzamos con los obvio; un sistema documental debe contar con un índice. En él deben reflejarse todos los puntos que forman la documentación relativa al sistema de calidad, de principio a fin y en una secuencia lógica.

Como segundo punto podría incluirse un control de cambios. Este es un documento totalmente implantado en APPCCs de industrias pero con menos presencia en guías del sector HORECA (Hoteles, Restaurantes y Cafés/Cáterin). Es muy útil para llevar un control de las actualizaciones que han podido sufrir los diferentes documentos que forman el APPCC, siendo una especie de historial del mismo.

Podría continuar el documento haciendo una introducción a lo que es un sistema APPCC, describiendo aspectos generales como sus orígenes (de los que ya hablamos en otro artículo), su utilidad o sus puntos fuertes, por ejemplo.

Al igual que con el resto de documentación (salvo excepciones como Definiciones o Bibliografía), la redacción de estos puntos generales debe ser propia, no copiada directamente de otros documentos, oficiales o no. Eso se nota a la hora de leer el texto y resta credibilidad al documento, al responsable de calidad y la propia empresa.

Tras la introducción, y para conocer en qué léxico nos movemos, es importante incluir un apartado de definiciones, en el que se incluirán los términos más importantes de un APPCC. Estos, lógicamente han de ser copiados tal cual se incluyen en los textos de referencia pero siempre manteniendo la coherencia e incluyendo solo aquellos que tengan aplicación en la industria o establecimiento.

La fuente de estos términos puede buscarse en legislación, texto del Codex y guías sectoriales de higiene alimentaria, dependiendo del sector.

No pueden faltar las definiciones de peligro, riesgo, APPCC, Punto Crítico de Control, Punto de Control, Límite crítico, etc.

Tras conocer los términos, es necesario saber las condiciones en las que se va a desarrollar e implantar el APPCC, por lo que conviene establecer una especie de “manual de uso” o directrices.

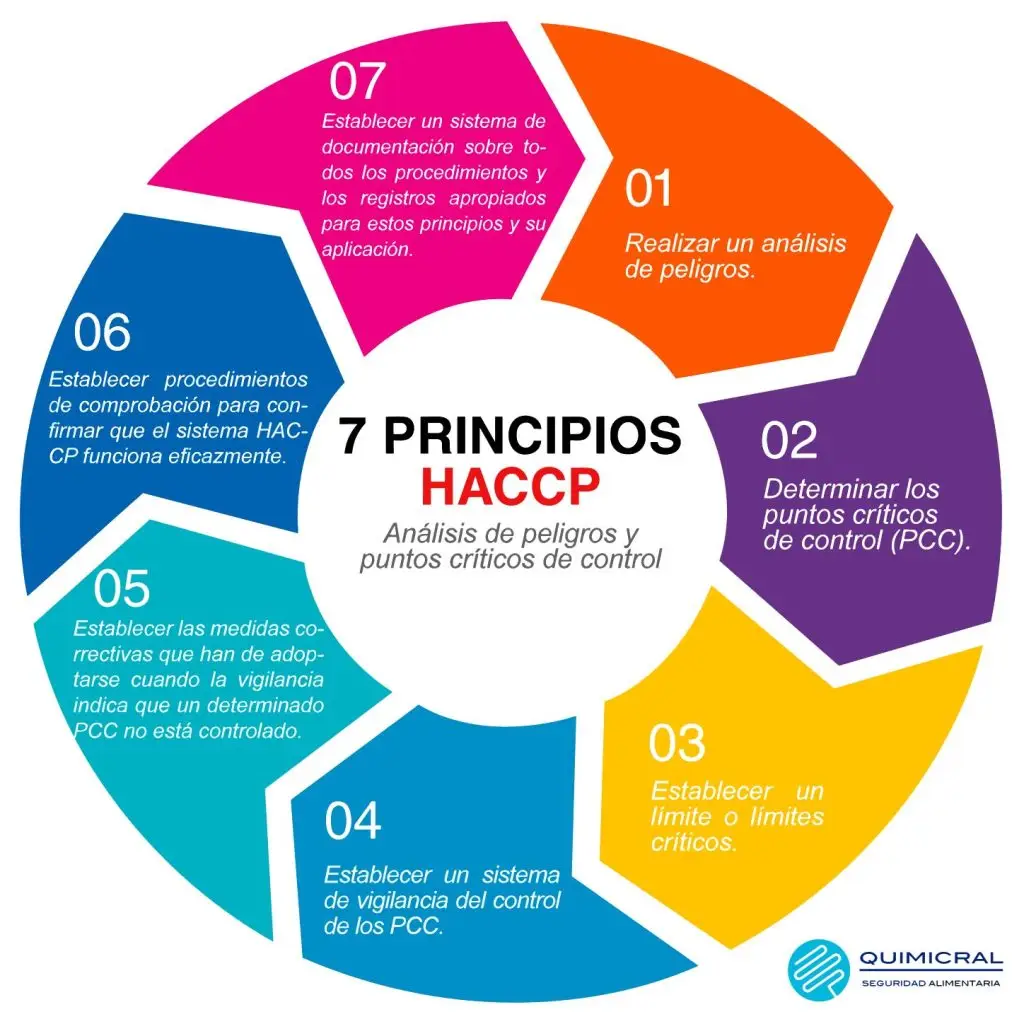

En este apartado se debe explicar detalladamente como se elabora el sistema documental completo (incluyendo los prerrequisitos) y como se implanta. Ha de quedar clara la secuencia de pasos a seguir y para ello es necesario explicar lo que se indica en el Codex,

Los 7 Principios aplicados en 12 pasos.

Paso 1:

Formación de un equipo APPCC

Se debe indicar quienes formarán el equipo que gestionará el APPCC dentro de la empresa, su formación, cargo y responsabilidades. Es fundamental que sea multidisciplinar, si el tamaño de la empresa lo permite, claro. Debe indicarse también quien será el responsable del equipo APPCC.

Paso 2:

Descripción del producto

Indicar las características teóricas que deben cumplir nuestros productos, incluyendo su composición, estructura, valores físico-químicos reseñables, tratamientos sufridos, envasado, etc. Debe ser lo más completa posible, como si se tratase de una ficha técnica.

Paso 3:

Identificación del uso esperado

En la industria alimentaria el uso final de los productos en bastante evidente (ser ingeridos), pero deben quedar claros los destinatarios de esos alimentos, si se trata, por ejemplo, de grupos vulnerables (celiacos, alérgicos, pacientes de hospital, etc)

Paso 4:

Elaboración de un Diagrama de Flujo

Deben describirse todos los procesos realizados desde la recepción de materia prima hasta la expedición de los productos finales. Se deben incluir determinadas características en aquellas fases importantes del proceso, como temperaturas, pH, presión, etc, así como las que se consideran PCC. Es transcendental que sea claro y conciso.

Paso 5:

Verificación in situ del diagrama de flujo

Con el diagrama en el papel, es necesario ir la planta de producción y comprobar sobre el terreno que todo lo escrito se cumple. Como es lógico, debe quedar evidencia de que este paso se ha realizado, por ejemplo, mediante la firma de todos los componentes de equipo APPCC.

Ahora empiezan ya los principios de elaboración de un APPCC marcados por el Codex Alimentarius.

Paso 6:

Principio 1: Realizar el análisis de peligros

Es algo fundamental para la buena consecución del sistema, y para lo que el equipo APPCC debe contar con formación específica. Si se comenten errores, se arrastrarían por todo el proceso.

En la documentación deben figurar todos los peligros que se consideren relevantes para la inocuidad del producto y su clasificación, desarrollada, por cualquiera de los múltiples métodos que hay para ello. Una vez definidos, deben enumerarse las medidas de control que serían necesarias para mantener esos peligros bajo control.

Paso 7:

Principio 2: Determinar los Puntos de Control Críticos (PCC)

Para ello la herramienta más utilizada es el famoso árbol de decisiones. Pasando cada peligro detectado en el paso anterior por las preguntas del árbol obtendremos una relación de PCCs. Hace años lo normal era contar con decenas de PCCs en las industrias. Hoy en día no es raro encontrar casos sin Puntos de Control Críticos en su sistema de calidad. Su ausencia no tiene nada que ver con que los procesos estén fuera de control.

Paso 8:

Principio 3: Establecimiento de los límites críticos

Una vez definidos los PCCs hay que ponerles límites. Si se superan, el producto no será inocuo. Estos límites dependen de la naturaleza del PCC y en muchas ocasiones vienen marcados por legislación específica, y en otros por recomendaciones o en la propia experiencia del equipo APPCC.

Paso 9:

Principio 4: Establecer un sistema de vigilancia

Una vez definidos los PCCs y los límites que no pueden superar, hay que describir cómo vamos a vigilar y controlar que eso no suceda. Como se suele hacer uso de equipos de medición (balanzas, termómetros, manómetros, etc) también suele incluirse en este apartado una referencia a la calibración de los mismos: como nos aseguramos en la empresa que lo que el equipo mide es correcto.

Paso 10, Principio 5: Establecer medidas correctoras

Ya tenemos el PCC, tenemos el límite que no puede superar y como vamos a controlarlo, así que nos queda ver qué hacer si se nos descontrola el valor, por lo que es necesario definir como actuaremos cuando haya un desvío y como lo corregiremos. Estas medidas deben asegurar que el PCC vuelve a sus límites seguros.

Paso 11:

Principio 6: Establecer procedimientos de verificación

También llamados de validación, estos protocolos están enfocados a un trabajo más programado, ya que se trata de comprobar que el sistema APPCC funciona correctamente, mediante auditorías y controles, exámenes al equipo APPCC o analíticas. Así obtenemos evidencias de que los productos son seguros.

Paso 12:

Principio 7 y último: Establecer un sistema documental

El que más trabajo da, sin duda, ya que se trata de tener todo lo anterior bien documentado (en formato físico o electrónico), localizado y sobre todo actualizado. En este paso está incluida la redacción del propio APPCC y los Prerrequisitos, así como de los registros de control rutinarios definidos para poder demostrar que hay un trabajo constante sobre el control de todas las circunstancias que pueden afectar a la inocuidad de los productos. LO QUE NO ESTÁ ESCRITO NO EXISTE.

Es muy útil recoger la información de los 7 principios en una tabla, llamada Cuadro de Gestión, que facilita mucho la visión sobre el APPCC de cualquier industria, si está bien planteado.

Como punto final suele incluirse una bibliografía con los textos utilizados para la elaboración de todo el sistema documental.

Sobra indicar que en este artículo se dan unas pinceladas sobre los contenidos que deben incluirse en un APPCC, pero cada industria deberá aplicar la teoría a su realidad.

En resumen, si la parte de los Prerrequisitos en más práctica, la documentación relativa al APPCC es más teórica, pero de crucial importancia para definir cuales son los puntos débiles de nuestros productos, sus puntos cruciales, los puntos cuyo control hará que el alimento sea seguro o no, sus Puntos Críticos de Control.